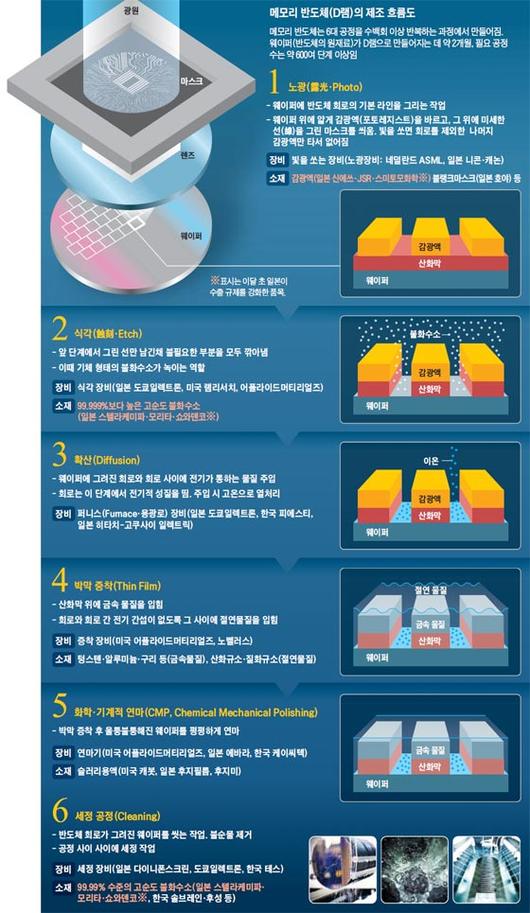

이처럼 복잡한 공정과 다양한 소재는 지난 1일 발표한 일본의 반도체 소재 수출 규제가 한국 반도체 산업에 치명타인 이유이기도 하다. 단 하나의 소재·장비가 문제를 일으키면 전체 공장이 멈추는 반도체의 특성 때문이다. 특히 고순도 불화수소나 감광액(포토 레지스트)은 반도체 회로를 그리고, 깎는 데 필수지만 일본에 전 세계 공급량의 90% 이상을 의존하고 있다. 메모리 반도체를 만드는 6대 공정의 흐름도를 살펴봤다.

① 노광(Photo·露光)

노광은 사진을 찍듯이 웨이퍼에 빛을 쏴 원하는 모양의 회로 모양을 그리는 공정이다. 먼저 웨이퍼 표면에 감광액을 바른다. 감광액은 자외선과 같은 강한 빛을 쏘이면 화학 결합이 끊어져 눈 녹듯 사라진다. 회로를 그린 마스크를 웨이퍼 위에 씌우고 빛을 쏘면 회로 모양을 제외한 나머지 부분은 빛을 받아 사라지고 회로 패턴만 남는다. 현재 노광 공정에 쓰이는 감광액의 90%를 신에쓰화학·JSR·스미토모화학 등 일본 기업들이 생산한다.

|

그래픽=백형선 |

<이미지를 클릭하시면 크게 보실 수 있습니다> |

노광 공정은 반도체의 생산성을 좌우한다. 회로를 그리는 선폭이 얇을수록 웨이퍼 한 장에서 나오는 반도체의 양이 늘어나기 때문이다. 반도체 기업 간 최대 기술 격전지는 노광 공정에서 선폭을 줄이기 위한 미세 공정 경쟁이다. 최근엔 네덜란드의 ASML이 개발한 EUV(극자외선) 노광 장비를 이용해 7나노(㎚·1나노미터는 10억분의 1m) 이하의 초미세 공정도 상용화됐다. 이 노광 장비는 한 대당 1500억원이 넘어갈 정도다. 삼성전자는 작년에 이 EUV 노광 장비 12대를 산 것으로 알려졌다. 구매 비용만 2조원에 육박한다.

② 식각(Etch·蝕刻)

노광 공정이 웨이퍼에 회로의 그림을 그렸다면 식각은 이 선을 따라 깎아낸다. 조각칼로 판화를 새기듯이 웨이퍼 위에 회로 모양만 남겨두고 나머지 부분은 없앤다고 보면 된다. 이때 필요한 소재가 순도 99.999% 이상의 고순도 불화수소(HF)다. 불화수소는 금·백금을 제외한 나머지 물질을 모두 녹일 수 있다. 이런 특성을 활용해 불필요한 부분을 녹이고 회로만 남긴다. 미세 공정 수준이 올라가면서 기체 상태의 가스를 주로 쓴다. 에칭(etching) 가스라고 불리는 이유다. 불화수소 가스는 순도도 높고 입자 크기가 훨씬 작아 정밀하게 원하는 모양대로 깎아낼 수 있다. 조금만이라도 잘못 깎아내면 불량품이 나온다. 식각 공정이 수율(생산량 대비 정상 제품 비율)에 가장 큰 영향을 미치는 이유다. 99.999% 이상의 높은 고순도 불화수소는 스텔라케미파·모리타 등 일본 기업이 세계 생산량의 70%를 차지한다.

③ 확산(Diffusion)

순수한 실리콘(규소)으로만 구성된 웨이퍼는 전기가 통하지 않는 부(不)도체다. 순수한 물(H20)에서 전류가 흐르지 않는 것과 같은 이치다. 물속에 불순물이 있어야 전기가 통하듯 웨이퍼에도 붕소·인 같은 이온을 넣어 전기가 통하게 하는 공정이 필요하다. 이온 확산 공정이라고 불린다. 이를 통해 전기가 통하는 도체와 통하지 않는 부도체의 성질을 동시에 가지는 반(半)도체를 구현하는 것이다.

④ 박막 증착(Thin Film)

확산 공정을 마치면 웨이퍼에 그려진 선(線)은 전기가 통하는 회로로 변신한다. 이때 손톱만 한 반도체 위에 미세한 회로가 수없이 놓이면서 자칫 회로 간 전기 간섭 현상이 발생할 수 있다. 박막 증착은 전기 간섭에서 회로를 보호하기 위해 얇은 막을 씌우는 공정이다. 회로와 회로 사이에 절연물질을 얇게 입히는 방식이다. 산화규소·질화규소 같은 물질이 쓰인다. 동시에 회로에는 금속물질을 입혀 전기를 더 빨리 전달하도록 만든다. 회로를 전자가 빠르게 오가는 고속도로로 만들어주는 것이다. 입히는 금속물질은 전도율이 높은 알루미늄·구리 등을 쓴다.

쉽게 보자면 회로와 회로 사이엔 차단벽을 세우고, 회로 위에는 금속물질을 입히는 것이다. 이 같은 증착을 하는 장비는 미국 어플라이머티리얼즈, 노벨러스 등에서 주로 제조한다.

⑤ 화학·기계적 연마(CMP)

웨이퍼는 겉보기엔 매끄럽고 평평해보이지만, 자세히 들여다보면 표면이 울퉁불퉁한 경우가 많다. 미세한 회로를 차곡차곡 쌓아 올리는 과정에서 웨이퍼에 높낮이 차이가 있으면 반도체 품질에 치명적인 결함을 낳는다. 이를 해결하는 공정이 화학·기계적 연마(CMP·Chemical Mechanical Polishing)다. 쉽게 생각하면 건물을 지을 때 필수적으로 하는 '평탄화 작업'과 같다.

연마 공정은 주로 박막 증착 이후에 한다. 웨이퍼 위에 얇은 막을 씌운 상황에서 이를 평탄하게 만들고, 그 위에 다시 회로를 그리고, 깎고, 증착하기 때문이다. 이 공정은 맷돌로 갈아주는 것과 비슷하다. 회전하는 테이블, 압축기, 슬러리 용액 분사기 등으로 이뤄진 연마기에 웨이퍼를 놓으면 둥글게 돌아간다. 웨이퍼가 돌아가는 와중에 압축기로 꾹꾹 눌러주면서 울퉁불퉁 튀어나온 부분을 평평하게 만든다. 슬러리 용액이라고 부르는 화학물질도 웨이퍼에 분사한다. 슬러리 용액은 웨이퍼 위에 씌워진 박막의 성질에 따라 강도를 조절하는 역할을 한다. 예를 들어 많이 튀어나온 부분은 약하게 만들어 잘 눌리게 하는 식이다.

⑥ 세정(Cleaning)

반도체는 먼지 한 톨 없는 클린룸에서 만든다. 하지만 공정을 오가는 과정에서 웨이퍼가 먼지에 노출될 수 있다. 노광·식각 공정 후 감광액·산화막 등 찌꺼기가 남는 경우도 있다. 불순물을 말끔하게 없애는 작업이 세정이다.

세정은 빨래와 비슷하다. 세제를 푼 물에 옷을 넣고 때를 빼는 것처럼 화학물질을 넣은 액체로 웨이퍼를 씻어낸다. 이때 주로 쓰는 세정 물질이 고순도 불화수소다. 식각 공정엔 순도 99.999%의 가스 상태 불화수소를 쓰지만 세정 공정에는 순도가 그보다 조금 낮은 액화 불화수소도 쓴다. 일본 업체뿐만 아니라 한국 솔브레인·후성 등의 불화수소도 쓰인다. 과산화수소·인산·황산 같은 산성 물질들도 세정용으로 쓸 수 있다.

강동철 기자(charley@chosun.com);최인준 기자

<저작권자 ⓒ ChosunBiz.com, 무단전재 및 재배포 금지>

이 기사의 카테고리는 언론사의 분류를 따릅니다.

기사가 속한 카테고리는 언론사가 분류합니다.

언론사는 한 기사를 두 개 이상의 카테고리로 분류할 수 있습니다.

언론사는 한 기사를 두 개 이상의 카테고리로 분류할 수 있습니다.